La Stampante 3D professionale italiana

-

Panoramica

-

Come nasce il progetto

-

Realizzazioni

-

Come si fa?

-

Caratteristiche Tecniche

-

Requisiti di Sistema

-

Download - Info

-

La giusta partner per il tuo lavoro!

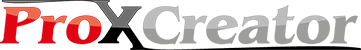

Ogni ufficio dove si sviluppano tecnologie o si devono concretizzare idee e progetti importanti, può fare affidamento sulla stampante 3D ProXCreator.

Silenziosa, precisa, affidabile e di facile utilizzo, può costantemente e discretamente lavorare al tuo fianco.

La ProXCreator offre alle aziende rivoluzionarie il modo più conveniente per inserire nella propria realtà la stampa 3D, diminuendo o annullando il costoso outsourcing e riducendo i tempi di realizzazione dei progetti.

Compatta ed elegante nonostante l'ampio volume di stampa, riesce ad integrarsi in qualsiasi ambiente di lavoro innovativo.

Affidabilità e precisione

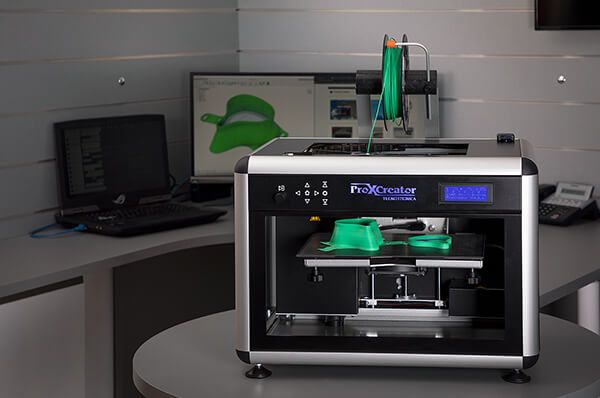

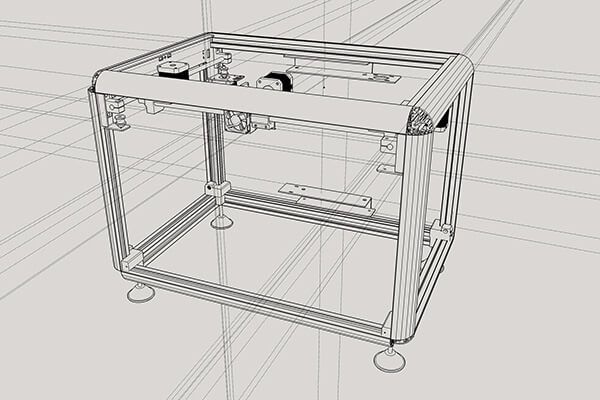

Dotata della tecnologia più avanzata, ProXCreator possiede un solido telaio, materiali speciali e componentistiche meccaniche di alta precisione, un connubio di caratteristiche che permettono di ottenere la massima affidabilità di stampa anche nei lunghi processi di realizzazione.

Tutte le parti della stampante sono state sovradimensionate per ridurre i normali interventi di manutenzione ordinaria da parte dell'operatore.La ripetibilità di stampa è senza sorprese!

Fornita sempre con un gruppo di continuità, la stampante 3D ProXCreator può lavorare "h24" senza sorprese senza l'ausilio di un computer o la presenza di un operatore.

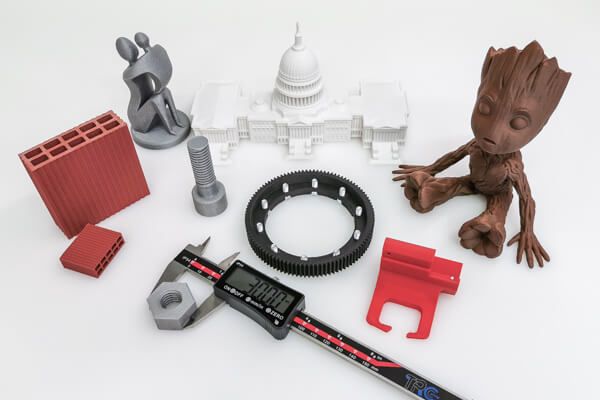

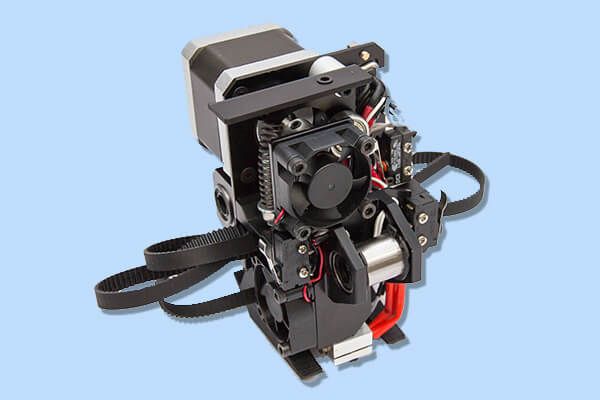

Qualità di stampa e filamenti

Lo speciale estrusore è in grado di utilizzare oltre 60 materiali diversi senza applicare accorgimenti meccanici o sostituzione di parti.

Il meticoloso e accurato processo di stampa produce oggetti di alta qualità con una elevata precisione estetica e dimensionale.

La qualità della stampa con le molteplici tipologie di filamento, è assicurata dall'impiego di componenti di alta manifattura e dalla presenza di esclusivi accorgimenti software e meccanici.

Sono i dettagli a fare la differenza!

In bundle con Simplify3D®

La stampante ProXCreator è sempre commercializzata insieme a Simplify3D®, il miglior software di elaborazione e gestione dei processi di stampa 3D.

L'impiego del software professionale Simplify3D®, opportunamente personalizzato per le speciali caratteristiche della stampante 3D ProXCreator, ha elevato le prestazioni e i risultati della soluzione posizionandola ai vertici del settore.

E' possibile imposizionare e stampare oggetti diversi nello stesso processo sfruttando pienamente l'ampia superfice di stampa. Applicando differenti opzioni di stampa nello oggetto, si riesce a coniugare il massimo dettaglio dove richiesto con l'ottimizzazione dei tempi di realizzazione.

Per maggiori dettagli vai alla pagina di Simplify3D -

L'idea

Siamo sempre molto attenti ed aggiornati alle nuove tenologie. Nel 2012 siamo rimasti affascinati ed ipnotizzati mentre stavamo guardando un filmato dove una speciale stampante creava un oggetto. Dal quel momento molta attenzione e risorse sono state dedicate per realizzare una propria stampante 3D. Partendo da una attenta analisi sulle diverse stampanti 3D già presenti nel mercato, la nostra scelta si è completamente differenziata proponendo un prodotto di affidabilità costruttiva idonea al settore professionale e non a quello hobbystico, mantenendo costi di acquisto e gestione molto ridotti per poter offrire la soluzione ad una clientela che non conosceva la tecnologia e quindi molto diffidente.

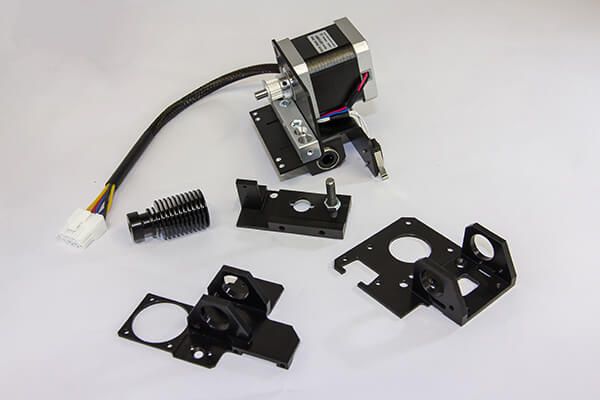

Il progetto

Il progetto completamente sviluppato con risorse tecniche e commerciali interne, è rimasto in fase di elaborazione per oltre due anni nel nostro laboratorio di ricerca. La risoluzione di molteplici particolari tecnologici ha richiesto un elevato tempo progettuale e diversi tipi di collaudi, ma alla fine i risultati raggiunti sono veramente notevoli. Molte componentistiche sono prodotte industrialmente per l'ottenimento di una elevata precisione, ma l'assemblaggio finale viene eseguito da nostri tecnici specializzati applicando la nostra passione e accuratezza artigianale.

Le certificazioni

La stampante 3D ProXCreator è stata sottoposta a differenti test e collaudi presso enti abilitati per poter essere certificata come prodotto sicuro e affidabile. Nei primi mesi del 2015 dopo aver superato tutti gli esami di conformità, finalmente la stampante 3D ProXCreator viene introdotta nel mercato. Per poter essere conformi alle innumerevoli esigenze richieste dall'utilizzatori sempre più esigenti, investiamo molte risorse nella soluzione 3D ProXCreator che assume continui sviluppi innovativi di eccellenza.

-

Globo

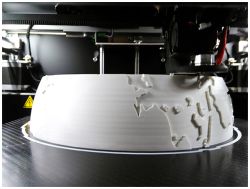

Abbiamo realizzato un globo curato nei minimi dettagli dopo un complesso processo di elaborazione CAD, dove una cartina bidimensionale è stata "avvolta" su una sfera con applicato uno spessore.

Le dimensioni richieste dal Cliente erano superiori alle capacità dimensionali del piano di stampa, motivo per il quale il globo è stato suddiviso in quattro spicchi che poi hanno combaciato con etrema precisione facilitando il processo di incollaggio.

Il materiale PLA Fusion della TreeDFilaments ha garantito precisione ed affidabilità nel processo di realizzazione che ha superaro complessivamente le 150 ore di stampa. Il colore bianco impiegato era idoneo alle successive colorazioni che il Cliente desiderava applicare per dare un effetto ancor più realistico all'oggetto.

Nella stampante ProXCreator è stato installato uno speciale ugello da 0.80mm e non il tradizionale da 0.30mm, per poter ridurre i tempi di stampa e soprattutto per creare un idoneo spessore del globo eseguendo pochi perimetri di stampa. Il peso complessivo dell'oggetto ha raggiunto quasi i 2Kg e un semplice silicone vernicabile ha potuto saldare le quattro sezioni realizzate in modo semplice e affidabile.

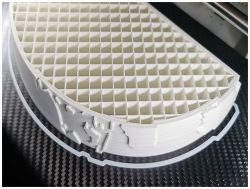

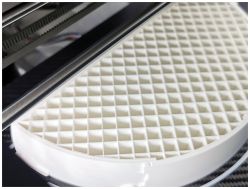

Volevamo realizzare il globo completamente vuoto, ma per garantire una stampa curata anche nella zona superiore della sfera, siamo stati costretti ad applicare una semplice e leggera struttura reticolare di riempimento utilizzata come struttura di appoggio nel momento in cui il processo di stampa era in corrispondenda dei poli. In questo modo abbiamo ottenuto un risultato estetico incredibile.

Le foto riportano l'oggetto senza aver applicato nessun processo di post-finitura come ad esempio, una levigazione superificiale. Il globo è esattamente come realizzato dalla sola stampante! L'unica lavorazione successiva è stata l'assieme tramite incollaggio.

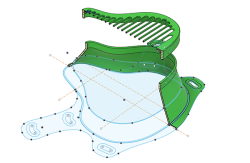

Mascherina

Con la stampante ProXCreator si possono utilizzare molteplici tipi di filamenti anche quelli flessibili.

Avvalendoci di questa caratteristica, abbiamo progettato e fatto produrre uno speciale filamento naturale, ecologico, morbido e flessibile con il quale è stata realizzata una speciale mascherina di sicurezza con caratteristiche tecniche molto particolari.

Il progetto è nato sensibilizzati dal periodo COVID-19, quando il mercato non era in grado di soddisfare la nuova enorme richiesta di mascherine e quelle che si riuscivano a reperire spesso non erano sicure per la salute.

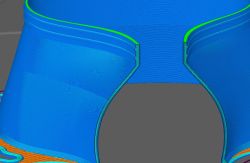

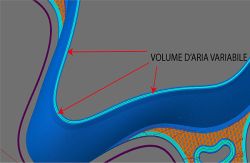

Con una sofisticata progettazione che ha impiegato software CAD evoluti e sistemi di slicing professionali, abbiamo realizzato una mascherina con diverse caratteristiche particolari. Dopo l'analisi della fisionomia di diversi visi femminili e maschili, la forma della mascherina riassume la media delle geometrie dei diversi volti, creando una calzatura ergonomica.

Con la realizzazione di cinque taglie diverse, XXl, XL, L, M e S, le mascherine possono essere indossate "comodamente" sia dai bambini che da adulti con un volto importante, senza pregiudicare l'aderenza del profilo di tenuta della maschera sul volto.

Il processo di stampa avviene tramite sette fasi diverse che hanno determinato degli spessori differenti del materiale in determinate zone della maschera, una speciale morbidezza similare a un tessuto nella zona di aderenza con le guance per indossarla senza aver punti fastidiosi di tensione e una buona resistenza meccanica in corrispondenza della zona filtro per scongiurare il distacco del sistema filtrante con qualsiasi urto.

Sensibili a tutto quello che viene edfinito ECO, la mascherina possiede un filtro certificato intercambiabile. Questa soluzione permette all'utilizzatore a fine giornata, di sostituire la sola parte filtrante senza dover cestinare la mascherina.

Il materiale plastico impiegato è idoneo alla completa sterilizzazione e non causa allergie o irritazioni nelle zona di contatto con la pelle.

Tutte le mascherine riportano un codice seriale per poter essere contraddistinte e si prestano a personalizzazioni, come le iniziali del proprio nome poste sul tappo filtrante e diverse colorazioni, per essere sempre certi di impiegare la propria mascherina e non quella di un'altra persona.

Il nuovo firmware della stampante appositamente studiato per gestire anche la nuova soluzione e l'installazione di un ugello da 0.40mm, permettono la realizzazione di una intera macherina in circa tre ore con un processo di stampa incredibilmente affidabile e coerente nonostante la morbidezza e elasticità del filamento impiegato.

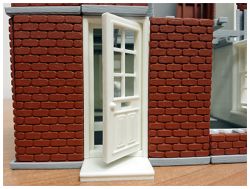

Edificio

La disponibilità di filamenti di alta qualità espressamente realizzati per il settore dell'edilizia, permette la realizzazione di modelli con un impatto estetico senza compromessi.

Nello specifico, la stampa di una casetta ha permesso di valorizzzare tre filamenti architettonici come il mattone, il marmo e il cemento ma, a titolo informativo, vi elenchiamo anche la possibilità di utilizzare il filamento pietra, argilla, sabbia, polistirolo e legno.

Non è necessaria nessuna modifica alla stampante ProXCreator. I filamenti speciali si possono impiegare con il normale estrusore di stampa.

Non dovete successivamente colorare l'oggetto stampato perchè l'effetto realistico è automaticamente presente cromaticamente a anche al tatto.

I filamenti hanno l'esatta colorazione perchè possiedono realmente della polvere dello specifico materiale rappresentato.

La realizzazione è avvenuta in tre fasi diverse nelle quali abbiamo alternato le tipologie di filamento.

Solo durante l'impiego del filamento mattone, abbiamo rivestito il piano di stampa con della carta adesiva permettendo un effetto opaco e granuloso nella superficie dei mattoncini.

La precisione della stampante ha permesso di perfezionare gli infissi, assicurando la loro funzionalità. La porta e le finestre possono essere movimentate. La stessa precisione ha permesso di rendere la casetta modulare, potendo rapidamente incastrare gli elementi improvvisando diverse combinazioni come l'aggiunta di un intero piano alla abitazione o lo spostamento di alcuni infissi e muri.

Le componenti stampate con i filamenti architettonici, si prestando a lavorazioni successive, come la lucidatura, l'incollaggio e l'abrasione, semplificando il processo di assemblaggio dell'intero progetto.

La completa realizzazione della casetta è avvenuta in circa 220 ore di stampa utilizzando quasi 2Kg di materiale.

L'imposizione presente nella soluzione software ProXCreator, ha semplificato la distribuzione dei diversi oggetti nel piano di stampa, ottimizzando gli spazi e soprattutto riducendo il numero di avviamenti della stampante.

-

IN ARRIVO... -

- Tecnologia di stampa

- FDM (Fused Deposition Modelling) o FFF

- Dimensioni massime di stampa

- 314x200x195mm (Larghezza x Profondità x Altezza)

- Piano di stampa

- In speciale fibra di carbonio con montaggio magnetico per facile estrazione

- Spessore minimo di stampa consigliato

- 0.05 mm

- Precisione di posizionamento

- asse X = 0.006 mm

asse Y = 0.006 mm

asse Z = inferiore a 0.0004 mm - Diametro ugello di default

- 0.30 mm (opzionale 0.25, 0.35, 0.40, 0.50, 0.60, 0.70, 0.80, 1.00mm)

- Diametro filamento

- 1.75 +/- 0.05mm

- Velocità massima

- 120 mm/sec.

- Idoneità di esercizio

- Stampa continua h24

- Connettività

- Interfaccia USB

- SD-Card 16Gbyte (per la stampa autonoma)

- Software incluso

- Licenza Simplify3D®

- Formato file nativi supportati

- STL - OBJ - GCode - 3MF

- Rumorosità media in fase di stampa

- 38dB

- Alimentazione elettrica

- 230V - 250W 50/60Hz (opzionale 110V)

- Consumo elettrico massimo

- 150Watt

- Consumo elettrico medio

- 40//60W usando filamenti tradizionali

- 60//90W usando filamenti tecnici

- Struttura stampante

- Telaio rigido 30x30mm in alluminio anodizzato

- Dimensioni stampante

- 560x420x575mm

- Peso

- 16Kg

-

È possibile utilizzare la stampante ProXCreator via interfaccia USB o autonomamente tramite la lettura di una propria SD-Card

- Sistemi operativi

- Windows 7 (32-64bit) o più recente

Mac OS X 10.12 o più recente (Intel o Apple Silicon)

Ubuntu 20.04 LTS o più recente - Scheda grafica

- Risoluzione di almeno 1240x800 pixel 16 milioni di colori

- Processore

- 2.4GHz con almeno 4 core

- Memoria RAM

- 8GB di RAM

- Disco Fisso

- Spazio libero nel disco 1Gbyte

- Connettività

- Connessione INTERNET obbligatoria per l'attivazione e la gestione della licenza SIMPLIFY3D®

Grazie alla tecnologia proprietaria non sono necessari particolari requisiti hardware